在全球工業制造領域,表面處理工藝是決定產品質量、耐久性與性能的關鍵環節。法國圣戈班集團,作為世界領先的建筑材料和高性能材料制造商,始終致力于通過尖端技術提升產品標準。其在鋼管內壁處理與特種玻璃加工中引入的高效噴砂解決方案,便是技術創新驅動產業升級的典范。

一、 項目背景與挑戰

圣戈班在生產高性能鋼管及特種玻璃時,面臨著嚴峻的表面處理挑戰:

- 鋼管內壁處理:用于輸送高純度流體或承受高壓的鋼管,其內壁必須達到極高的清潔度與特定的粗糙度,以確保流體純度、增強涂層附著力或滿足特定摩擦系數要求。傳統手工或化學清洗方式效率低下、一致性差,且可能產生環境污染。

- 特種玻璃加工:對于建筑裝飾、汽車或電子行業用玻璃,往往需要進行啞光、蝕刻或強化前處理,以達成特定的美學效果或物理性能。傳統酸蝕工藝不環保,且對復雜形狀或微細紋理的控制精度有限。

二、 解決方案:定制化噴砂技術

針對上述挑戰,圣戈班引入了先進的自動化噴砂系統,實現了工藝革新:

1. 鋼管內壁噴砂機解決方案

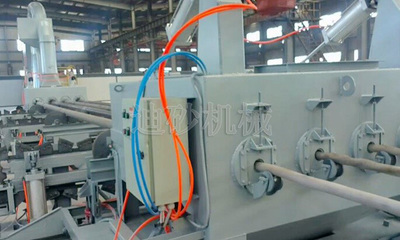

采用專用的長管件內壁自動噴砂機。該設備核心在于其可伸入管道內部的旋轉噴頭系統與精密的磨料回收循環裝置。

- 核心技術:通過PLC程序精確控制噴頭的旋轉速度、行進速度以及噴砂壓力,確保無論管道長度如何,內壁每一處都能獲得均勻一致的清理與粗化效果。

- 磨料選擇:根據鋼管材質(如碳鋼、不銹鋼)與最終要求,選用不同硬度和粒度的鋼砂、氧化鋁等磨料,既能高效去除氧化皮、焊渣,又能形成理想的錨紋輪廓。

- 環保與高效:封閉式工作環境配合高效除塵系統,粉塵排放遠低于國際標準;自動化操作大幅提升效率,降低了人工成本與職業健康風險。

2. 玻璃噴砂機解決方案

針對玻璃表面處理,引入了數控玻璃噴砂機。

- 精密控制:采用計算機數控(CNC)技術,可精準控制噴砂區域、噴射角度與時間,輕松實現復雜圖案、漸變效果或大面積均勻啞光處理,重復精度極高。

- 工藝靈活性:通過更換不同目數的金剛砂、玻璃微珠等磨料,以及調節氣壓,可在不破壞玻璃基體的前提下,獲得從細膩柔光到深度蝕刻的各種效果,完全替代了傳統的氫氟酸蝕刻。

- 安全清潔:全封閉工作室與高效濾筒除塵器,確保作業環境清潔,保護操作者免受粉塵危害,同時符合歐洲嚴格的環保法規。

三、 實施成果與效益

引入這兩套噴砂系統后,圣戈班取得了顯著成效:

- 品質飛躍:鋼管內壁清潔度達到Sa 2.5級以上,錨紋深度均勻可控,為后續的內涂層(如環氧樹脂、水泥砂漿襯里)提供了完美基底,極大提升了管道產品的防腐壽命與可靠性。玻璃制品表面處理效果一致且精美,滿足了高端市場對美學與功能的雙重需求。

- 效率倍增:自動化生產線使處理速度提升了數倍,生產周期大幅縮短,實現了大規模、標準化生產。

- 成本優化:減少了化學藥劑消耗、降低了廢液處理成本及人工依賴,從長期看,總體運營成本顯著下降。

- 可持續發展:以干式物理方法替代或減少了化學工藝,大幅降低了VOCs排放與危險廢物產生,完美契合圣戈班的可持續發展戰略與企業社會責任目標。

四、 行業啟示

法國圣戈班的成功案例表明,在傳統制造業中,針對特定痛點引入定制化的自動化表面處理技術,是實現提質、增效、降本和環保的必由之路。鋼管內壁噴砂與玻璃噴砂技術的成熟應用,不僅鞏固了圣戈班在產品品質上的領導地位,也為化工、能源、建筑、汽車等諸多依賴高性能材料與精密處理的行業,提供了可借鑒的智能化升級路徑。這不僅是設備的勝利,更是以創新工藝重新定義生產標準的典范。